Conocé de cerca cómo trabajamos. Hoy compartimos el caso de Trivium Packaging S.A., una compañía multinacional dedicada a la manufactura de una amplia variedad de envases metálicos.

Trivium Packaging S.A. es una compañía multinacional dedicada a la manufactura de una amplia variedad de envases metálicos, incluyendo botellas roscadas, aerosoles, envases de bebidas, latas de alimentos y otros envases creados a partir de acero, hojalata y aluminio. Fundada en 2019, la compañía tiene más de sesenta oficinas alrededor del mundo, distribuidas en 20 países. En Argentina cuenta con sucursales en Buenos Aires y Chubut, en las que se producen tejos para la fabricación de envases de aluminio a través de la extrusión por impacto.

En abril del 2019 recibimos la visita de un representante de Trivium Packaging, quien se nos acercó para consultarnos sobre la mejor manera de solucionar una serie de inconvenientes que estaban teniendo en su planta de Puerto Madryn con el tren de laminación. Concretamente, los tejos que producían muchas veces presentaban un espesor por fuera de tolerancia para el mercado en el que la empresa buscaba competir. Además:

-

El proceso de laminación no estaba 100% controlado.

-

Los rodamientos SKF y de otra marca alternativa presentaban una vida útil muy corta, de 15 a 20 días.

-

Tenían la necesidad de empezar a laminar aleaciones de aluminio más duras.

Nuestra solución

Desde Daniele propusimos llevar a cabo una estandarización y mejora de los conjuntos de rodillos de laminación, de manera que el proceso de producción se mantuviera siempre dentro de los parámetros establecidos y, a la vez, se extendiera la vida útil de las piezas.

Se trabajó junto al cliente en la definición de un sistema de codificación nuevo, para comenzar a registrar las dimensiones de los elementos en esta nueva etapa de reparaciones. También se buscó el mejor método para lograr la rugosidad requerida por el cliente en el rodillo de laminación, definir tolerancias y ajustes, y relevar / croquizar cuando fuera necesario.

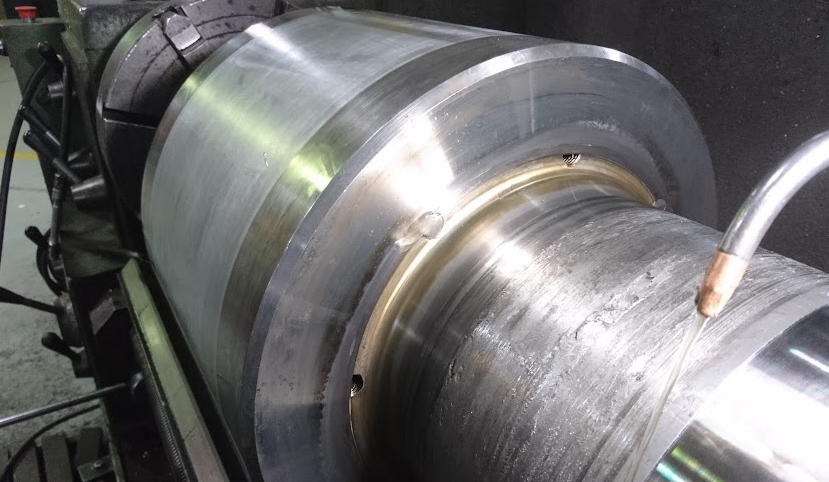

Muñón de Rodillo siendo mecanizado para su posterior encamisado.

Inicialmente, el cliente no poseía gran cantidad de insumos y partes para el buen mantenimiento y puesta a punto del tren de laminación (como rodamientos, grasa, retenes, rodillos, y cajeras). Por lo que había que optimizar los recursos en función de la existencia de dichos elementos, con el agravante de que los conjuntos que estaban en línea de producción tenían una duración imprecisa e inestable, lo que ponía en jaque el inventario existente.

Se propuso un mecanizado preciso, una inspección detallista en el desarme, un armado metódico y un registro concienzudo, para controlar y detectar anomalías en elementos de vieja data, evitando de esta manera futuros problemas en el tren de laminación. También se compartieron detalles de armado y desarme, y tips específicos de mantenimiento, obteniendo un ida y vuelta de información beneficioso para todos.

Leonardo Piccardo, Jefe de Mantenimiento de Trivium Packaging en Argentina, compartió con nosotros su experiencia:

Trabajar con el equipo de Daniele fue muy gratificante. Entendieron perfectamente el problema y la urgencia con la que necesitábamos una solución, y nos ayudaron en tiempo récord a optimizar nuestro proceso de laminación. Estamos muy contentos con los resultados.